模具加工圈纹问题处理流程

2017-11-22圈纹是模具加工中十分常见的问题,在机床直线进给或拐角处,可能会产生规则性或无规则的圈纹,渐变圈纹,单一圈纹,拐角圈纹等。由于圈纹的形状酷似奥迪汽车的品牌标志,因此我们也将其称为“AUDI纹”。

圈纹的特征:

加工刀具:平铣刀,盘刀

加工材料:各种金属材料,如常见的铝、钢、铜等

出现位置:常见于0度平面,尤其是平面入刀及拐角位置

加工机型:立加、龙门等机型均有出现

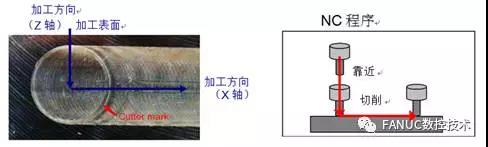

圈纹形成过程中刀具可能的状态

平铣刀又称立铣刀,平铣刀的主切削刃是圆拄面上,端面上的的切削刃是副刀刃。工作时不能沿着铣刀的轴向作进给运动。工作的时候,沿水平方向进行切削,只能对同一平面上的物体进行切削,平铣刀由此而得名。

从上图中可以看出,平面铣削过程中,由于机床或者主轴的振动,刀具在切削过程中伴有明显的偏移。无论是中心偏摆、轴向偏移还是径向跳动,都会导致刀具的旋转切削位置发生改变,同时切削量、切削负载、切削线速度等都会有不同程度的波动。而不管怎样刀具始终为旋转切削,因此,铣削平面就会留下不同程度的圈纹。

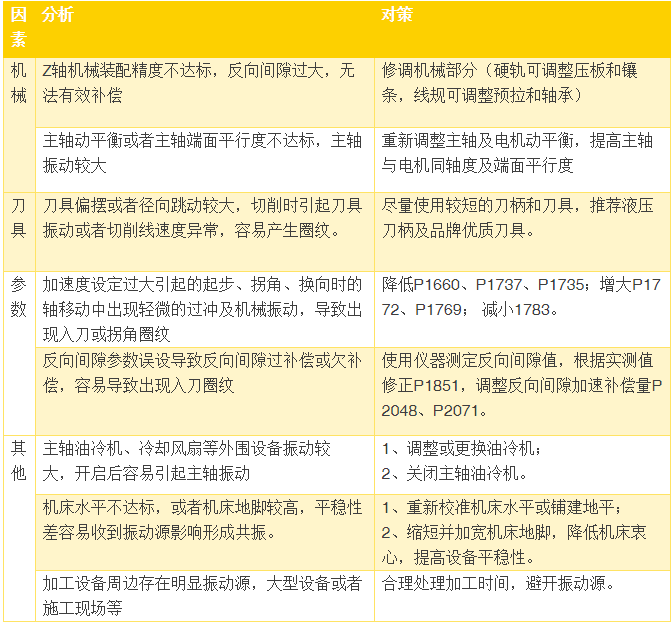

1造成圈纹问题的主要原因

2圈纹问题处理流程

4圈纹问题调试案例

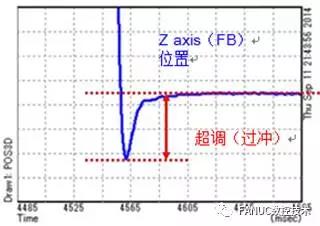

4.1 单一切屑圈纹

分析:根据SERVO GUIDE监控位置轨迹,可以看出刀痕产生原因是,刀具在移动方向上出现了超调(过冲)。

解决方法

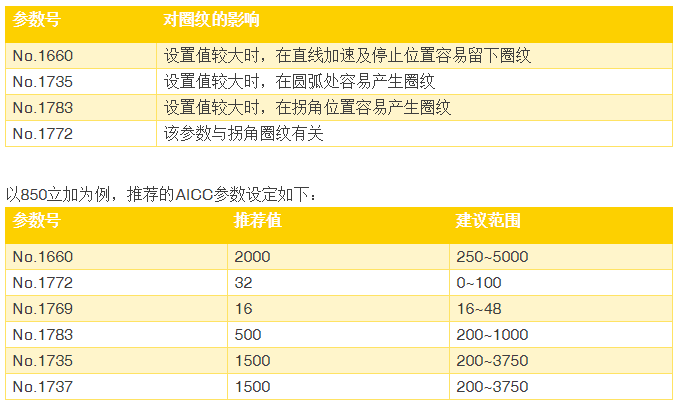

按照如下方法,调整AI轮廓控制参数来减少过冲量:

1、减小基于拐角减速速度差(No.1783);

2、增加插补前铃型加/减速时间常数(No.1772);

3、减小插补前加/减速的加速度(No.1660);

4、增加插补后加/减速时间常数(No.1769)。

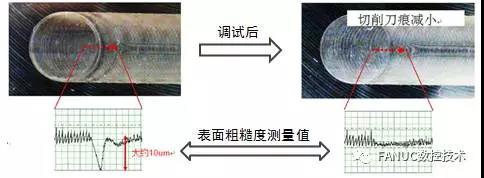

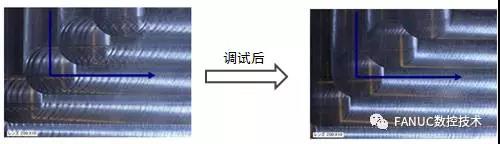

调试效果

4.2 渐变型圈纹

分析:有规律的圈纹可以通过测量圈纹的间距大致推算振动频率,从而判断具体的振动源。

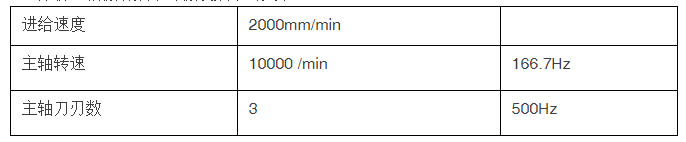

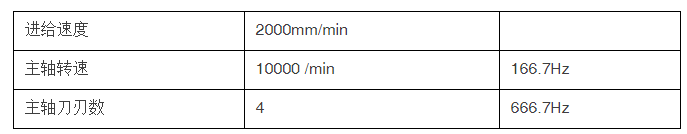

分析主轴振动频率与振纹频率的关系:

根据上表数据可以发现,主轴振动频率与振纹频率并不匹配(排除主轴振动影响原因)。切削刀痕出现在刀具移动方向出现变化的地方,且刀痕间距不尽相同,刀痕随移动距离逐渐减弱,所以判断振动发生在换向处,可考虑调整AI轮廓控制参数进行改善。

解决方法

按照如下方法调整AI轮廓控制参数来减少振纹现象:

1、减小基于拐角速度差(No.1783);

2、增加插补前铃型加/减速时间常数(No.1772);

3、减小插补前加/减速的加速度(No.1660);

4、增加插补后加/减速时间常数(No.1769)。

调试效果

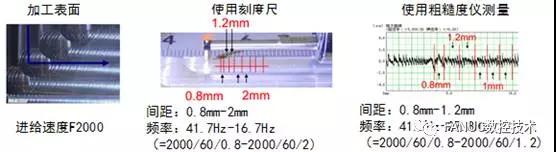

4.3 均匀性圈纹

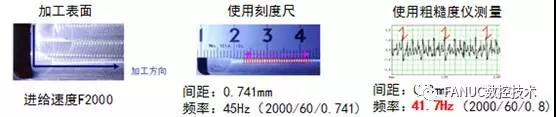

分析:同上,根据全文间距计算振动频率:

通过计算我们认为,主轴振动频率与振纹频率并不匹配(振纹现象与加工条件并无直接关系),造成振动的原因可能是外部因素引起的低频振动。

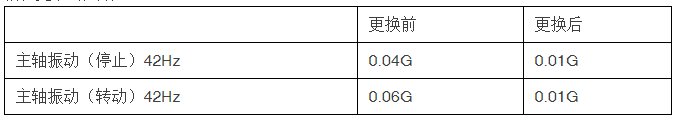

使用振动仪测试周边振动发现,电器柜风扇振动频率为42Hz,风扇振动频率与振纹频率接近。

解决方法

尽可能消除接近加工表面圈纹频率的振源,将电器柜中振动频率为42Hz的风扇更换为振动幅值更小的风扇。

调试效果

4.4 非均匀性圈纹1

分析

加工方向上存在非均匀性圈纹,首先调整AI轮廓控制相关参数并确认其影响效果:

1、设置较小的补前加/减速的加速度(No.1660);

2、增加插补前铃型加/减速时间常数(No.1772);

3、增加插补后加/减速时间常数(No.1769);

4、减小基于拐角速度差(No.1783)。

但经过以上参数调整,加工效果均无改善,考虑调整机械安装。

解决方法

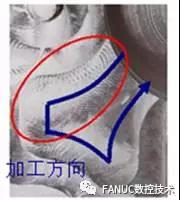

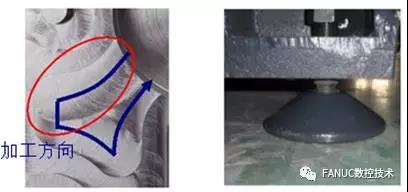

检查机械过程中,发现机床地脚偏高且地脚形状不利于床身稳定,所以如下图所示调整地脚重新加工,发现圈纹明显改善。

调整地脚之前的情况

调整地脚之后的情况

4.5 非均匀性圈纹2

案例

机型:EV850硬轨

刀具:立铣刀

系统:0i Mate-MD

bis12/3000*2+bis22/3000+biI8/10000

问题:平面圈纹

解决方法

1、参数调整:拐角处的圈纹有明显改善,但直线运动处的圈纹无明显变化。

2、机械调整:调整重力轴轴承预紧,丝杆跳动检查(5u),丝杆前后轴承与电机端同心度调整为10u以内。

3、主轴安装工艺排查:该机型主轴安装面采用了精铣工艺,而未进行刮研(精度更高,接触更稳定),经刮研处理后,圈纹消除。